|

Pulcino

Pirata

di Jacopo

Faggioni |

|

|

Storia della costruzione di "Pulcino pirata"

Nascita dell' idea.

Avendo gia' costruito alcune imbarcazioni in compensato marino, desideravo

provare uno scafo a

carena tonda.

Le soluzioni classiche per arrivare a tale risultato erano rappresentate

dalla costruzione in lamellare

e dalla costruzione in "strip-planking"

In ambedue i casi si tratta di metodi costruttivi che permettono risultati

di grande pregio, ma che

richiedono un lavoro di grande precisione e la disponibilita' di uno scalo

indeformabile e,

conseguentemente, di uno spazio dedicato e sufficientemente ampio.

Probabilmente sarei anche stato in grado di impegnarmi in un lavoro di tal

genere, ma ero

spaventato dalla complessita' del lavoro e dalla accuratezza necessaria.

Dovevo, quindi, trovare un metodo costruttivo di maggiore semplicita' e,

soprattutto, di minore

criticita'.

In parole povere volevo poter lavorare in spazi rimediati dove possibile

che potessero essere

cantine, garage, sottoscala o, addirittura, all'aperto.

L'occasione di costruire un diecipiedi nuovo e' arrivata con la richiesta

di mio figlio di poter avere

una barca sua per regatare e per poterci giocare con gli amici.

Le caratteristiche della barca, dunque, dovevano comprendere:

-) facilita' di costruzione

-) buone prestazioni

-) semplicita' di conduzione

-) grande stabilita'

-) solidita' e capacita' antiurto (i genitori pensano sempre che i propri

ragazzi siano degli scapestrati)

-) buona trasportabilita' e facilita' di armamento

Dopo alcune chiacchierate in proposito col figlio arriva una precisissima

commessa dal committente

al cantiere: dovra' essere un catamarano, dovra' essere giallo e dovra'

chiamarsi "Pulcino pirata".

Si va, allora, in cantiere, mi tolgo il cappello di genitore e mi metto il

cappello di cantierista.

Il titolare del cantiere, investito di tanta responsabilita', si mette

immediatamente all'opera

reclutando il migliore progettista di scafi assurdi che ci sia sul

mercato.

Mi tolgo, quindi, il cappello di cantierista e mi metto subito il cappello

di progettista navale.

Cosi' mi ritrovo a dover progettare un catamarano dalla caratteristiche

per lo meno bizzarre.

Per riuscire a rispettare ogni risvolto delle richieste createsi, opto per

un catamarano a carena tonda,

con albero incastrato e non insartiato, con derive fisse, con trampolino

non rigido, con timoni

autosollevabili e senza nessun fissaggio imbullonato.

Pensa e ripensa, alla fine esce un progetto di una semplicita' disarmante.

Si possono vedere i piani sul file "tomcat.pdf"

Ora si trattava di trovare come costruire il tutto senza diventare pazzi.

Ripensando alle mie esperienze di modellista, sono andato a ripescare un

libro di tanti anni fa.

Si tratta de "Il libro completo del modellista navale" di Vic Smeed edito

da Il Castello nel 1976

(preistoria !!!!)

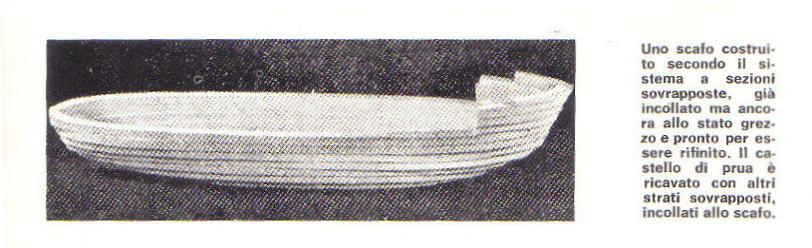

In questo testo viene descritto il metodo costruttivo a sezioni

sovrapposte.

In sostanza si tratta di incollare fra loro vari strati di materiale fino

a creare un oggetto solido.

Questi strati potranno anche essere presagomati in base alle sezioni

derivate dal disegno.

Una volta sovrapposti, si avra' un solido dalla superficie scalinata di

forma grossolanamente simile

a quella definitiva.

Una buona opera di limatura di tutti gli scalini e ci si ritrova con lo

scafo fatto.

|

|

|

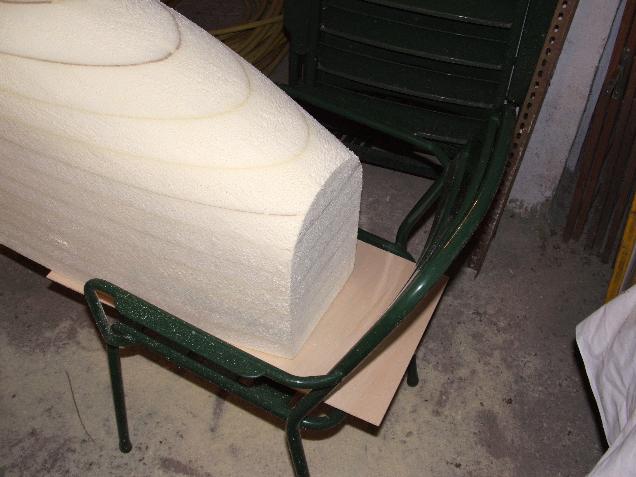

Questo metodo puo' essere vantaggiosamente

impiegato con materiali leggeri e disponibili in lastre.

Mi e', cosi', venuto in mente di utilizzare lastre di poliuretano espanso:

quelle normalmente

disponibili per l'isolamento termico dei sottotetti.

Un particolare non trascurabile e' dato dal fatto che e' un materiale

particolarmente economico

Naturalmente si tratta pur sempre di un materiale cedevole e poco adatto a

sopportare sia sforzi

concentrati imposti dalla attrezzatura velica, sia urti localizzati

durante il montaggio, il trasporto o

la navigazione.

Per questa ragione e' necessario rinforzare il materiale espanso con una

stratificazione di

vetroresina.

Normalmente si utilizzano strati di espanso nei quali, oltre alla forma

esterna, siano gia' stati

ricavati anche i vani interni dello scafo.

Di solito, quindi, si procede incollando dapprima i vari strati fra di

loro, uno sull'altro.

Poi si effettua la stratificazione dell'esterno dello scafo.

Infine si esegue la stratificazione dell'interno dello scafo stesso.

All'idea di tutto questo lavoro, dentro e fuori, e per giunta ripetuto per

i due scafi del catamarano,

mi sono sentito un po' demotivato.

Ho pensato, quindi, di tagliare le lastre di espanso solo sul profilo

esterno.

In questo modo avrei ottenuto degli scafi pieni, senza vuoti all'interno e

senza pozzetti o gavoni.

Avrei avuto il vantaggio di dimezzare il lavoro necessario e anche quello

non trascurabile, viste le

premesse, di una solidita' e di una rigidita' strutturale nettamente

maggiori.

Chiaramente avrei ottenuto degli scafi di peso maggiore, ma, in caso

contrario, avrei dovuto

resinare gli interni aggiungendo il peso del vetro e della resina.

Questo peso aggiunto sarebbe stato solo di poco inferiore al materiale

espanso tolto e, quindi, avrei

ottenuto un risparmio di peso meno importante di quanto potrebbe sembrare.

Ringalluzzito da questo “colpo di genio”, mi sono messo all'opera.

Tutti questi ragionamenti, naturalmente, non erano basati puramente sulle

mie fantasie.

Infatti avevo gia' realizzato gli scafi laterali del mio precedente

trimarano con questa tecnologia ed

ero gia' a conoscenza del fatto che il lavoro poteva essere portato a

termine con buoni risultati.

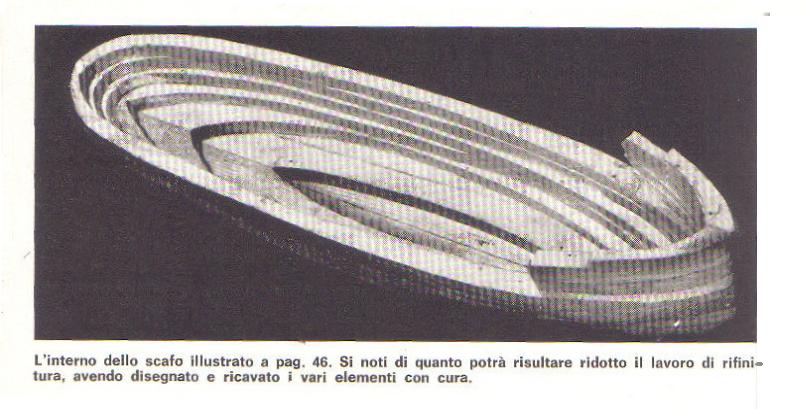

Le immagini riportate qui' di seguito mostrano proprio la costruzione di

uno di questi.

La differenza esistente e' che questi scafetti sono stati costruiti con

lastre tagliate secondo le sezioni

verticali anziche' orizzontali come nel catamarano, ma rimane comunque un

buon esempio per

verificare la validita' del metodo costruttivo.

|

Si tracciano le sezioni sulle lastre di poliuretano

|

Si tagliano le

lastre. Qui vedete l'operazione effettuata con un utensile professionale:

un coltello

seghettato per il pane.

|

Si incollano le lastre fra loro

|

Si da' una prima sagomata a coltello (o seghetto)

|

Si sagomano le lastre con lime o carta vetrata

|

Si incollano gli

accessori e il grosso e' fatto !

Vediamo, ora, che cosa e' successo nel corso della costruzione vera e

propria di "Pulcino pirata"

|

Qui abbiamo gli

scafi gia' riconoscibili.

Precedentemente son state tagliate le lastre, sono state incollate ed e'

stata effettuata una prima

sgrossatura degli scalini a raspa.

|

Lo scafo a destra e' in questo stato, mentre

quello a sinistra ha gia' ricevuto una prima lisciatura a

carta vetrata

Cosi' si presenta dopo la seconda lisciatura.

|

Eccomi impegnato nel lungo e tedioso, ma non faticoso, lavoro di

lisciatura manuale.

|

E' stato steso il primo strato di tessuto di vetro e ci si appresta a

versare la resina.

|

E' stata

completata la resinatura del primo strato, lo scafo e' stato raddrizzato

e si procede a disporre

gli appoggi per le traverse.

|

Sono stati incollati gli appoggi delle traverse.

|

Si provvede alle rifiniture e all'arrotondamento degli spigoli.

|

Si stende lo strato di vetro della coperta.

|

Si ritaglia il tessuto di vetro sulle forme dello scafo.

|

Il tessuto di vetro e' stato resinato

|

Qui e' stata

inserita la deriva fissa, e' stata completata la resinatura ed e' stata

completata la

verniciatura con smalto lucido all'acqua.

|

Particolare degli irrobustimenti necessari al fissaggio delle traverse.

|

Primo

posizionamento del traliccio di prua che compie le funzioni di doppia

traversa anteriore e di

supporto per l'albero non insartiato.

|

In questa foto

sono mostrati i timoni regolabili in altezza le cui pale saranno

trattenute in posizione

da elastici che ne permettono il sollevamento all'indietro in caso di urto

sul fondo.

|

E' il momento del varo e …................

|

Si' ….. galleggia !!!!!!!!

|

A barca finita,

vediamo di riassumere le impressioni derivate da questo curioso

procedimento di

costruzione.

Si tratta di un lavoro lungo, che diviene tanto piu' lungo quanta maggiore

precisione e cura si

intende mettere nel lavoro.

Questo, a mio avviso, e' il principale inconveniente.

Il secondo lato negativo, rispetto agli altri metodi costruttivi, e'

quello che si ha sempre a che fare

con resine, per lo piu' epossidiche, di cui mi infastidisce il ritrovarmi

sovente impiastricciato mani,

braccia e anche capelli vista la mia proverbiale disattenzione e la mia

incapacita' di eseguire lavori

perfettamente precisi e con la massima cura per la pulizia.

Difficilmente, poi, riesco a non lasciare gocce di resina sul pavimento e

anche su magliette e

pantaloni destinati, cosi', a diventare stracci della polvere.

Mi dicono che basterebbe utilizzare delle leggere tute di materiale non

tessuto per proteggersi !!!!!

Vediamo, ora, alcuni lati positivi.

Il tanto temuto sbriciolamento del materiale espanso si e' rivelato, alla

fin fine, un falso problema.

Infatti il poliuretano forma una segatura grossolana che si deposita

velocemente a terra e che non

possiede quelle fastidiose caratteristiche elettrostatiche tipiche,

invece, del polistirolo.

Nel nostro caso, quando tutta questa segatura si e' adagiata a terra, e'

sufficiente un buon

aspirapolvere per ripulire efficacemente il tutto.

Il maggiore vantaggio e' quello di avere a che fare sempre con elementi di

piccole dimensioni ed

estremamente leggeri.

Il taglio dei pannelli e' un'operazione estremamente rapida ed agevole: un

seghetto a denti fini e'

tutto quanto possa servire.

Il taglio procede molto piu' rapidamente che nel legno: si puo' stimare di

tagliare 5 o 6 millimetri di

pannello ad ogni passata del seghetto.

L'incollaggio dei vari pannelli fra loro si effettua con colle apposite

che non puzzano molto in

quanto contengono pochissimi solventi o, addirittura, con resine.

Per tenere in posizione i pannelli durante l'incollaggio e' sufficiente

appoggiarvi sopra tanti bei libri.

Quando si procede alla carteggiatura, si instaura un rapporto fisico molto

stretto con il nostro scafo.

La mano, mentre passa la carta abrasiva, ha modo di accarezzare le forme e

di individuare ogni

possibile irregolarita'.

Questa fase del lavoro risulta estremamente lunga, come dicevo prima, ma

la si puo' interrompere e

riprendere in qualsiasi momento dato che non esiste alcuna reazione

chimica in atto e si puo'

effettuare a qualsiasi temperatura.

L'aspetto positivo del lavoro e' quello che e' molto poco faticoso.

Si puo', quindi, ascoltare un bel disco e, mentre corre la mano nelle

operazioni di levigatura,

corrono anche i nostri pensieri su infiniti scenari di mari tropicali e

........

Una volta finita la forma, si stende il tessuto di vetro e la resina per

l'impregnazione.

Fatto cio', e' assolutamente necessario levigare la superficie esterna

della vetroresina.

E' un'operazione che puo' anche essere effettuata a mano, ma mi sento di

sconsigliarlo.

La superficie e' piuttosto dura e l'operazione risulterebbe abbastanza

faticosa.

Per fortuna esiste la levigatrice roto-orbitale che permette ottimi

risultati senza fare troppa palestra.

Alla fine la verniciatura e' il lavoro piu' divertente: forse perche' e'

chiaro che siamo ormai alla fine,

ma anche perche' si apprezza il lavoro nella sua forma definitiva e ci si

puo' dedicare alle rifiniture.

Due parole su come naviga Pulcino Pirata ?

Diciamo subito che e' una barca per venti sostenuti: con le ariette,

infatti, soffre un po' il suo peso ed

il fatto di avere sempre due scafi immersi.

Appena il vento monta sopra i sei/otto nodi si scuote dal torpore e

comincia a prendere vita: non ha

problemi di stabilita', stringe una bolina degna di un monoscafo e, al

lasco, arriva a tirare delle

planate da brivido !

Volendo solo andarci a spasso, la sua grande riserva di galleggiamento

permette di navigare

comodamente in due o anche in tre persone ed il trampolino offre spazio

per tutti.

Vi ho fatto venire l'acquolina in bocca ?

Bene, se lo fate anche voi saremo sempre di piu' a divertirci insieme !!!

Vi sono sembrato un po' di parte ?

Che volete fare ! Ogni scarrafone e' bello a mamma sua !

Ciao a tutti !

Jacopo

|

|

Pdf con questa descrizione

Pdf con misure |

|

Indietro |

|